WPROWADZENIE

To, co w budownictwie nazywamy betonem, znajdujemy w przyrodzie na co dzień bowiem skały osadowe powstały poprzez spojenie okruchów innych skał w całość. Najstarsze prymitywne budownictwo polegało na prostym składaniu nieobrobionych kamieni, przy czym spoiny i puste przestrzenie uszczelniano mchem lub gliną. Budowle takie były naturalnie nietrwałe. Postępem już było ociosywanie i dopasowywanie kamieni. Największe osiągnięcia tego rodzaju budownictwa spotykamy w budowlach prehistorycznych w Andach południowoamerykańskich, gdzie bloki kamienne są tak precyzyjnie dopasowane, że spoiny są trudno widoczne. Pomimo braku lepiszcza, mury w ten sposób wzniesione okazały się trwałe, chociaż liczą już tysiące lat.

Rozwój budownictwa ludów, których jesteśmy kulturowymi spadkobiercami, poszedł w innym kierunku. Elementy budowlane, tj. cegły, kamienie i okruchy skalne łączono w jedną całość za pomocą lepiszcza albo spoiwa. O wyborze tego materiału decydowały oczywiście przede wszystkim zasoby miejscowe. W Mezopotamii (Niniwa, Babilon) ociosane bloki kamienne sklejano za pomocą bitumu. W starożytnym Egipcie pierwotnie stosowano jako lepiszcze muł nilowy z dodatkiem sieczki, którym spajano suszone na słońcu cegły. Przy budowie piramid stosowano już spoiwa mineralne, głównie gips. Tak na przykład bloki kamienne piramidy Chefrena (ok. 2650 r. p.n.e.) spojone są za pomocą gipsu hydraulicznego, przepalonego z dodatkiem wapna i piasku kwarcowego. Wapno wynaleźli Persowie, a od nich przejęli je Grecy. Obok piasku zwykłego, jako dodatku do spoiwa wapiennego, Grecy stosowali również pucolanę (ziemię santoryńską). Zaprawy wapienne były znane również Etruskom (XI wiek p.n.e.). Jednakże istotny rozwój techniki murarskiej, połączony ze świadomym szukaniem nowych rozwiązań, pojawia się dopiero w budownictwie rzymskim. Rzymianie bowiem, obok stosowanych zapraw wapiennych, modyfikowali je przystosowując do masowego budownictwa inżynieryjnego i wodnego, gdzie osiągano wysokie wytrzymałości lub też możliwość tężenia pod wodą. Aby to osiągnąć Rzymianie dodawali do zapraw dużo piasku oraz naturalną pucolanę z wyspy Puzzuoli a także sztuczną w postaci sproszkowanej ceramiki (dachówki, garnki), nazywając ten proszek „caementum”. To właśnie Rzymianom „betunium”. Otrzymywali go dodając do wapna tłuczeń ceglany, żużel paleniskowy i kamienie. Rzymianom znane były także domieszki do betonu w postaci związków organicznych i olejów. Sposoby wykonywania betonu i zapraw opisuje rzymski pisarz Witruwiusz w swoich dziełach o budownictwie (I wiek p.n.e.).

Dynamiczne wykorzystanie betonu nastąpiło jednak dopiero w wieku XIX, od momentu opracowania w roku 1824 przez Aspdina technologii sztucznego spoiwa, które nazwał cementem portlandzkim.

Dzisiaj pojęcie betonu jest znacznie szersze i na przestrzeni czasu uległo wielu modyfikacjom. Obecnie beton uzyskuje się nie tylko z okruchów skalnych (kruszywo naturalne i łamane) ale także z kruszywa sztucznego i wypełniaczy zaś zamiast cementu stosuje się inne spoiwa a jego właściwości wzbogaca się domieszkami i dodatkami.

Ogólnie można zdefiniować beton jako materiał budowlany uzyskany z połączenia drobnoziarnistego wypełniacza spoiwem. Tak uzyskany materiał nosi nazwę kompozytu, w którym zaczyn cementowy spełnia rolę matrycy, a kruszywo inkluzji.

Beton i stal są obecnie dwoma najbardziej powszechnie stosowanymi materiałami w konstrukcjach budowlanych. Czasem się wzajemnie uzupełniają (tworząc żelbet) a czasem konkurują ze sobą w tym sensie, że konstrukcje podobnego typu i funkcji mogą być zbudowane z jednego z tych materiałów. A jednak inżynierowie zwykle wiedzą mniej o betonie, z którego jest wykonana konstrukcja, niż o stali.

Stal jest produkowana w warunkach dokładnie kontrolowanych, jej właściwości są określone w laboratorium i opisywane w świadectwach producenta. Projektant musi zatem jedynie wyspecyfikować stal zgodnie z odpowiednią normą, a nadzór inżyniera na budowie jest ograniczony do wykonawstwa połączeń między poszczególnymi elementami stalowymi.

Na budowie obiektu betonowego sytuacja jest całkowicie inna. Wprawdzie jakość cementu, kruszyw oraz domieszek i dodatków do betonu jest gwarantowana przez producenta w sposób podobny do tego jak w przypadku stali. Ale to nie cement i kruszywo ale beton jest materiałem konstrukcyjnym. Elementy z betonu wykonywane są często na budowie, a ich jakość jest zależna niemal wyłącznie od fachowości wykonawstwa przy produkcji, transporcie, układaniu mieszanki betonowej oraz pielęgnowaniu świeżego betonu.

W tym miejscu należy przytoczyć słowa Profesora Adama Neville’a: „Nie należy obawiać się, że wykonanie dobrego betonu jest trudne. Zły beton – często materiał o niewygodnej konsystencji, twardniejący w porowatą, niejednorodną masę – jest po prostu wykonywany przez zmieszanie cementu, kruszywa i wody. Zadziwiające, że składniki dobrego i złego betonu są dokładnie takie same, a jedynie umiejętności, poparte przez zrozumienie wykonywanych czynności i zachodzących procesów, są odpowiedzialne za różnice”.

UREGULOWANIA NORMOWE

Beton jako materiał konstrukcyjny powszechnie stosowany w budownictwie jest objęty normą PN-EN 206-1 „Beton. Część 1: wymagania, właściwości, produkcja i zgodność” oraz PN-B-06265: Krajowe uzupełnienie PN-EN 206-1”.

Poniżej przedstawione zostaną zagadnienia precyzowane przez wyżej wskazane normy.

Zgodnie z przytoczonymi normami beton jest definiowany jako materiał powstały ze zmieszania cementu, kruszywa grubego i drobnego, wody oraz ewentualnych domieszek i dodatków, który uzyskuje swoje właściwości w wyniku hydratacji cementu.

Beton może być wytwarzany na placu budowy, może być betonem towarowym lub produkowanym w wytwórni betonowych elementów prefabrykowanych.

Beton charakteryzuje się następującymi cechami wyróżniającymi:

- jako materiał budowlany beton wymaga niewielu zabiegów konserwacyjnych w okresie swojego użytkowania i nie musi być w tym okresie wymieniany, co minimalizuje jego wpływa na środowisko;

- jest materiałem ekologicznym. Beton i jego składniki mogą w sposób ekonomiczny podlegać kilkukrotnemu recyklingowi;

- beton stwarza szerokie i niespotykane w przypadku innych materiałów budowlanych możliwości dostosowywania jego właściwości do warunków jego wykonywania i użytkowania;

- beton jest przyjaznym materiałem zarówno dla architekta, jak i konstruktora. Pozwala w sposób efektywny łączyć formę i funkcję obiektu z konstrukcją i technologią wykonania;

- beton to konkurencyjne tworzywo konstrukcyjne w stosunku do innych materiałów budowlanych.

Podstawowe założenia normy PN-EN 206-1

Norma PN-EN 206-1 wprowadza nowe podejście do projektowania składu i produkcji betonu oraz oceny jego parametrów technicznych. Nadrzędnym celem spełnienia wymagań zawartych w tej normie jest trwałość betonu pracującego w określonych warunkach środowiskowych, tzw. klasach ekspozycji.

Norma PN-EN 206-1 określa wymagania dotyczące:

- składników betonu,

- właściwości mieszanki betonowej i betonu oraz ich weryfikacji,

- ograniczeń dotyczących składu betonu,

- specyfikacji betonu,

- dostawy mieszanki betonowej,

- procedur kontroli produkcji,

- kryteriów zgodności i oceny zgodności

Norma PN-EN 206-1 obejmuje wymaganiami beton stosowany do konstrukcji wykonywanych na placu budowy oraz konstrukcji i elementów prefabrykowanych. Stosuje się ją do mieszanki betonowej zagęszczanej w celu usunięcia zawartego w niej powietrza, które nie pochodzi z celowego napowietrzenia.

Normę PN-EN 206-1 stosuje się do:

- betonu lekkiego o gęstości w stanie suchym ≥ 800 kg/m3 i ≤ 2000 kg/m3

- betonu zwykłego o gęstości w stanie suchym > 2000 kg/m3 i ≤ 2600 kg/m3

- betonu ciężkiego o gęstości w stanie suchym > 2600 kg/m3

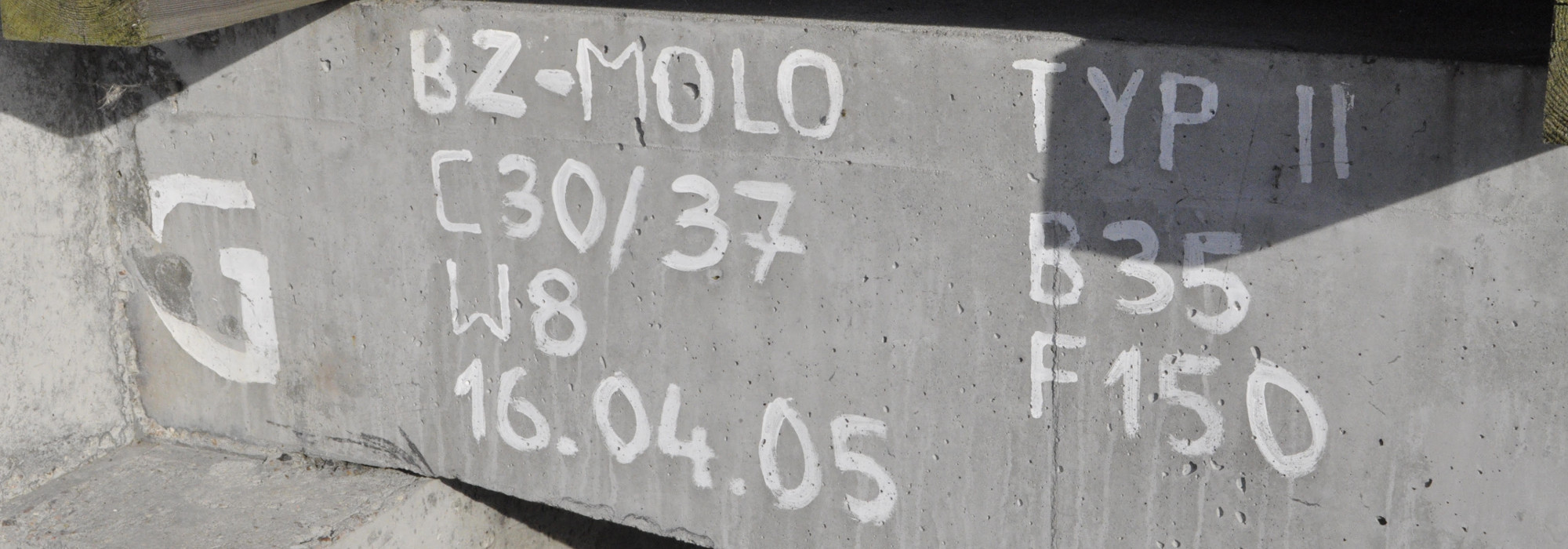

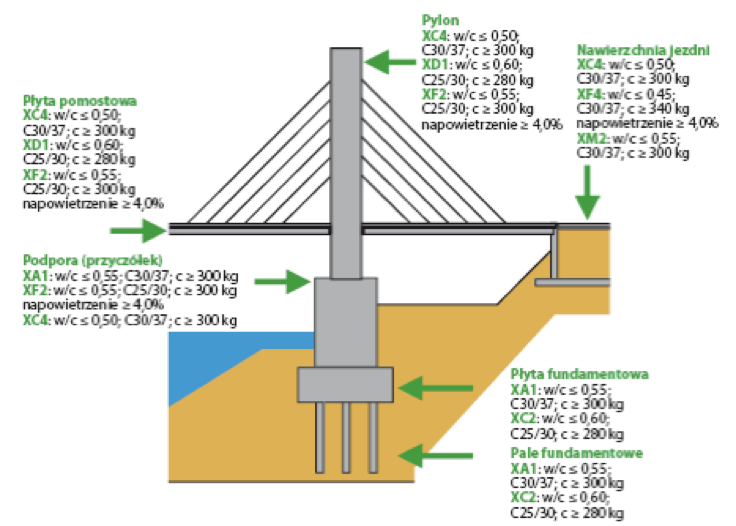

Klasy ekspozycji betonu związane z oddziaływaniem środowiska

Klasa ekspozycji są to warunki środowiska, w których znajduje się beton. Oddziaływanie środowiska może być chemiczne lub fizyczne i może wpływać na beton lub znajdujące się w nim elementy metalowe (zbrojenie).

(klasa XM zgodnie z PN-B-06265 krajowym uzupełnieniem normy PN-EN 206-1) – Beton – Informator opracowany przez Dział Doradztwa Technicznego Górażdże Cement

Wymagania w zakresie składu i ustalonych właściwości betonu są określone dla każdej klasy ekspozycji i dotyczą:

- dopuszczalnych rodzajów i klas składników,

- maksymalnego współczynnika wodno-cementowego (w/c),

- minimalnej zawartości cementu,

- minimalnej klasy wytrzymałości betonu na ściskanie,

- minimalnej zawartości powietrza (w przypadku klasy ekspozycji XF).

Spełnienie wymagań dla składu i właściwości betonu dotyczących wartości granicznych, jest równoznaczne z zapewnieniem trwałości betonu, pracującego w określonym środowisku, pod warunkiem:

- prawidłowego ułożenia, zagęszczenia i pielęgnacji betonu zgodnie z odpowiednimi normami,

- zaprojektowania i wykonania odpowiedniej otuliny zbrojenia w betonie,

- prawidłowego doboru klasy ekspozycji,

- stosowania przewidzianej konserwacji konstrukcji.

Wymagania wynikające z klas ekspozycji

Wymagania w zakresie składu i ustalonych właściwości betonu w zależności od klasy ekspozycji przedstawione zostały w tablicy 1 (kolumna 1 – Oznaczenie klasy ekspozycji; kolumna 2 – Opis środowiska – przykłady występowania klas ekspozycji; kolumna 3 – maks. wskaźnik w/c; kolumna 4 – min. zawartość cementu [kg]; kolumna 5 – min. klasa wytrzymałości betonu; kolumna 6 – min. zawartość powietrza [%]):

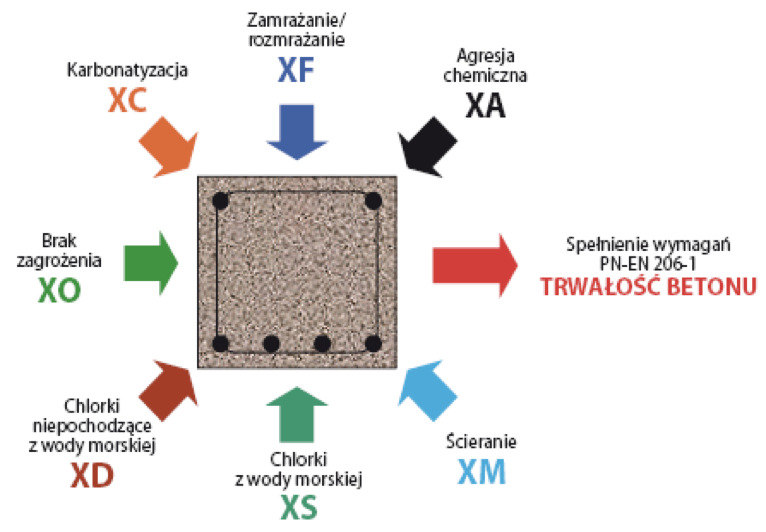

Rysunki 2 i 3 ilustrują przykład klas ekspozycji betonu występujących odpowiednio w przypadku obiektów mostowych i drogowych oraz budynku mieszkalnego.

WŁAŚCIWOŚCI MIESZANKI BETONOWEJ

Mieszanka betonowa jest w ujęciu praw fizyki ciałem plastycznym, tiksotropowym, tj. łatwo deformującym się pod działaniem siły i zachowującym stan statyczny po ustaniu jej działania. Zjawisko to świadczy o tym, że w mieszance betonowej występują siły spójności. Pochodzą one od lepkości zaczynu cementowego, który spełnia rolę smaru zmniejszającego tarcie wewnętrzne a równocześnie kleju spajającego ziarna wypełniacza, nie pozwalając im na swobodne oddzielanie się i segregację składników. Zjawiska te są bardzo ważne, gdyż w technologii betonu dąży się do tego aby mieszanka betonowa miała najlepszą spójność przy możliwie małym tarciu wewnętrznym, co daje mieszanki łatwo urabialne. Mieszanki takie nie wymagają nakładu dużej energii podczas układania i zagęszczania a jednocześnie nie ulegają segregacji, zachowując równomierne rozłożenie składników i w konsekwencji jednorodność struktury betonu stwardniałego. Te reologiczne właściwości mieszanki betonowej ocenia się w technologii betonu urabialnością, konsystencją i zdolnością do ścisłego zagęszczania się mieszanki.

Urabialność mieszanki betonowej to jej podatność do dokładnego wypełnienia form i szalunków przy jednoczesnym zachowaniu jednorodności i bez pozostania w niej więcej niż 2% pustek. Konsystencja z kolei to stopień ciekłości mieszanki betonowej.

Powyższe właściwości mieszanki betonowej norma PN-EN 206-1 charakteryzuje klasami konsystencji.

Klasy konsystencji

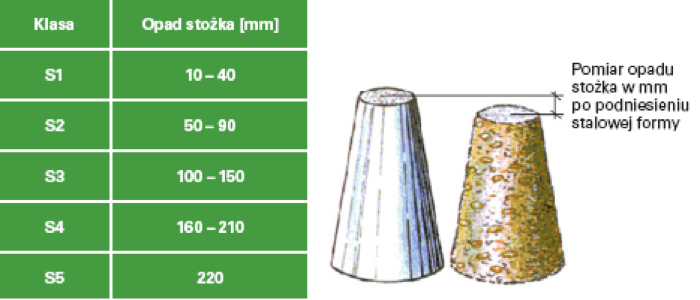

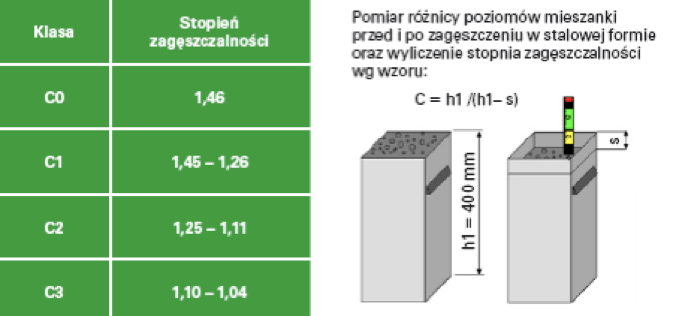

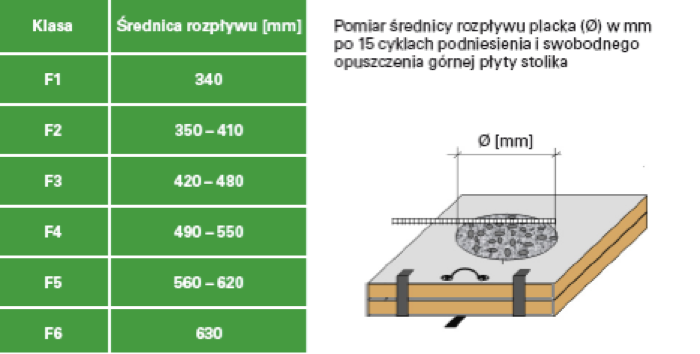

Norma PN-EN 206-1 przewiduje cztery metody pomiaru konsystencji:

- metoda opadu stożka,

- metoda Ve-Be,

- metoda stopnia zagęszczalności,

- metoda stolika rozpływowego

Poniższe rysunki (4-7) ilustrują metody pomiaru konsystencji i wynikające z nich klasy konsystencji.

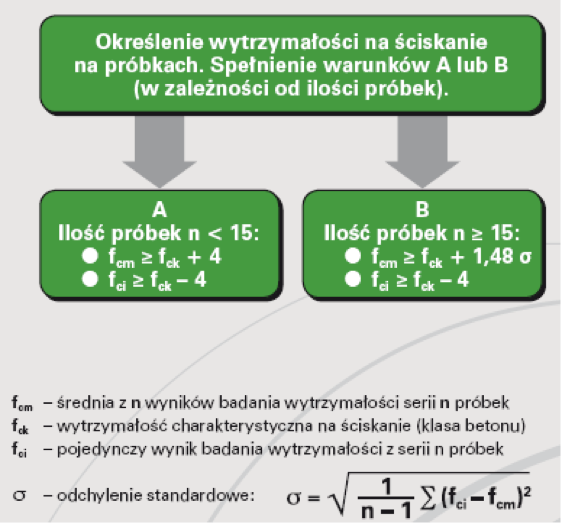

KLASY WYTRZYMAŁOŚCI BETONU NA ŚCISKANIE

Klasyfikacji betonu pod względem jego wytrzymałości na ściskanie, dokonuje się według tablicy 2 dla betonu zwykłego i ciężkiego lub tablicy 3 dla betonu lekkiego. Podstawę klasyfikacji stanowi wytrzymałość na charakterystyczna na ściskanie określana w 28 dniu dojrzewania na próbkach walcowych o średnicy 150 mm i wysokości 300 mm (fck, cyl) lub na próbkach sześciennych o boku 150 mm (fck, cube).

| Klasa wytrzymałości na ściskanie | Min. wytrzymałość charakterystyczna oznaczana na próbkach walcowych fck, cyl [N/mm2] | Min. wytrzymałość charakterystyczna oznaczana na próbkach sześciennych fck, cube [N/mm2] |

| C8/10 | 8 | 10 |

| C12/15 | 12 | 15 |

| C16/20 | 16 | 20 |

| C20/25 | 20 | 25 |

| C30/37 | 30 | 37 |

| C35/45 | 35 | 45 |

| C40/50 | 40 | 50 |

| C45/55 | 45 | 55 |

| C50/60 | 50 | 60 |

| C55/67 | 55 | 67 |

| C60/75 | 60 | 75 |

| C70/85 | 70 | 85 |

| C80/95 | 80 | 95 |

| C90/105 | 90 | 105 |

| C100/115 | 100 | 115 |

Wytrzymałość charakterystyczna betonu to wartość wytrzymałości, poniżej której może się znaleźć 5% populacji wszystkich możliwych oznaczeń wytrzymałości dla danej objętości betonu.

| Klasa wytrzymałości na ściskanie | Min. wytrzymałość charakterystyczna oznaczana na próbkach walcowych fck, cyl [N/mm2] | Min. wytrzymałość charakterystyczna oznaczana na próbkach sześciennych fck, cube [N/mm2] |

| LC8/9 | 8 | 9 |

| LC12/13 | 12 | 13 |

| LC16/18 | 16 | 18 |

| LC20/22 | 20 | 22 |

| LC25/28 | 25 | 28 |

| LC35/38 | 35 | 38 |

| LC40/44 | 40 | 44 |

| LC45/50 | 45 | 50 |

| LC50/55 | 50 | 55 |

| LC55/60 | 55 | 60 |

| LC60/66 | 60 | 66 |

| LC70/77 | 70 | 77 |

| LC80/88 | 80 | 88 |

Rysunek 8 przedstawia schemat kwalifikacji partii betonu do danej klasy wytrzymałości. W przypadku gdy warunki A i B nie są spełnione, kontrolowaną partię betonu należy zakwalifikować do odpowiednio niższej klasy wytrzymałości.

WYMAGANIA DOTYCZĄCE SKŁADNIKÓW BETONU

Składniki betonu nie powinny zawierać substancji szkodliwych w ilościach mogących obniżać trwałość betonu lub spowodować korozję zbrojenia. Składniki te powinny być odpowiednie do ich zamierzonego zastosowania w betonie. Ustalona ogólna przydatność danego składnika nie oznacza, że może być on stosowany w każdej sytuacji i do każdego składu betonu.

Cement

Ogólna przydatność cementu należy ustalić zgodnie z PN-EN 197-1 „Cement. Część 1: Skład, wymagania i ocena zgodności dotyczące cementów powszechnego użytku”.

Rodzaj i klasę cementu należy dobierać biorąc pod uwagę:

- realizację robót,

- przeznaczenie betonu,

- warunki pielęgnacji (np. obróbka cieplna),

- wymiary konstrukcji (wydzielanie ciepła hydratacji),

- warunki środowiska, na które będzie narażona konstrukcja,

- potencjalną reaktywność kruszywa z alkaliami zawartymi w składnikach.

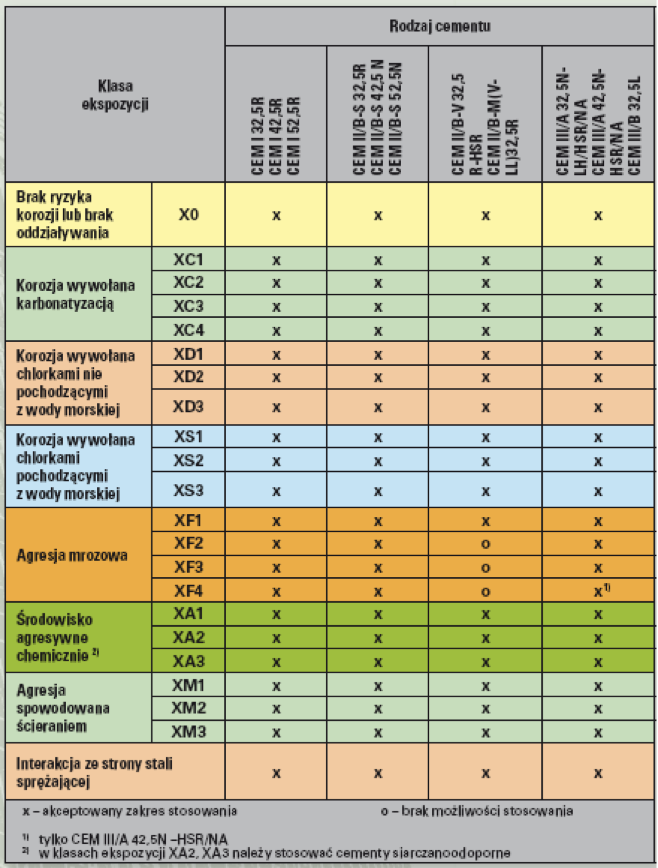

Rysunek 9. prezentuje zakres stosowania cementów w zależności od klas ekspozycji i rodzaju spoiwa.

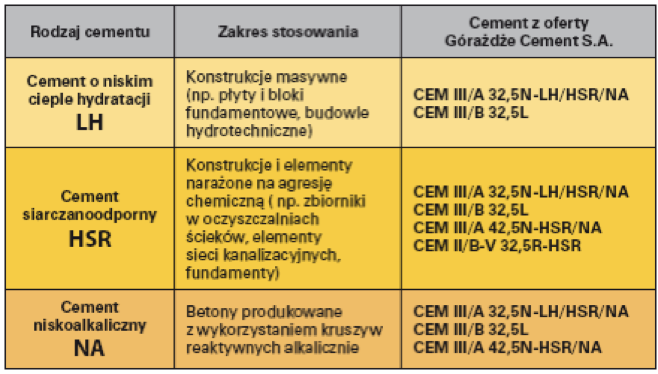

Z kolei rysunek 10. przedstawia szczegółowy zakres stosowania cementów o właściwościach specjalnych.

Kruszywa

Ogólna przydatność kruszyw do betonu należy ustalać zgodnie z normą PN-EN 12620 „Kruszywa do betonu” dla kruszyw zwykłych i ciężkich oraz PN-EN 13055-1 „Kruszywa lekkie. Część 1: Kruszywa lekkie do betonu, zapraw i rzadkiej zaprawy” – dla kruszyw lekkich.

Rodzaj kruszywa, jego uziarnienie i właściwości należy dobrać biorąc pod uwagę:

- realizację robót,

- przeznaczenie betonu,

- warunki środowiska,

- wszelkie wymagania wobec odsłoniętego kruszywa.

Maksymalny wymiar ziaren kruszywa należy dobrać uwzględniając otulinę zbrojenia oraz minimalną szerokość przekroju.

Domieszki do betonu

Ogólna przydatność domieszek do betonu należy ustalać zgodnie z normą PN-EN 934-2 „Domieszki chemiczne do betonu, zaprawy i zaczynu – Część 2: Domieszki do betonu”.

Stosując domieszki chemiczne należy kierować się poniższymi zasadami:

- całkowita ilość domieszek nie powinna przekraczać dopuszczalnej ilości zalecanej przez producenta oraz nie powinna być większa niż 50 g/kg cementu, chyba, że znany jest wpływ większego dozowania na właściwości i trwałość betonu,

- stosowanie domieszek w ilościach mniejszych niż 2 g/kg cementu dopuszcza się wyłącznie w przypadku wcześniejszego ich wymieszania z częścią wody zarobowej,

- jeżeli całkowita ilość domieszek płynnych przekracza 3 l/m3 mieszanki betonowej wodę w nich zawartą należy uwzględnić przy obliczaniu wskaźnika wodno-cementowego (w/c),

- w przypadku stosowania więcej niż jednej domieszki należy sprawdzić ich zgodność i kompatybilność.

Dodatki mineralne

Dodatki mineralne to składniki o drobnym uziarnieniu stosowane w celu poprawy właściwości betonu oraz uzyskania właściwości specjalnych.

Dodatki mineralne dzielimy na typ I – prawie obojętne (tzw. faza interna) lub typu II – o właściwościach pucolanowych (np. popiół lotny, pył krzemionkowy) lub o właściwościach hydraulicznych (np. mielony żużel wielkopiecowy).

Przy stosowaniu dodatków typu II norma PN-EN 206-1 wprowadza pojecie współczynnika „k”, dzięki któremu można uwzględnić właściwości dodatku i zastąpić współczynnik wodno-cementowy (w/c) poprzez współczynnik woda/(cement + k x dodatek) oraz zmodyfikować minimalną zawartość cementu. Zasady dotyczące uwzględniania dodatku typu II podane zostały w tablicy 4.

| Rodzaj dodatku | Popiół lotny | Pył krzemionkowy |

| Maksymalna zawartość dodatku w betonie1) | popiół lotny/cement ≤ 0,33 | pył krzemionkowy/cement ≤ 0,11 |

| Wartość współczynnika k2) | k=0,2 dla CEM I 32,5 k=0,4 dla CEM I 42,5 i klasy wyższej | k=2,0 dla w/c≤0,45 k=2,0 dla w/c>0,4 z wyjątkiem klas ekspozycji XC i XF, dla których k=1,0 |

| Minimalna zawartość cementu | minimalna zawartość cementu dla danej klasy ekspozycji może zostać zmniejszona o ilość: k x (min. zawartość cementu wg klas ekspozycji – 200), kg/m3 3) | minimalna zawartość cementu nie powinna być zmniejszona o więcej niż 30 kg/m3 dla klas ekspozycji, dla których minimalna zawartość cementu ≤300 kg/m3 4) |

| Zastosowanie współczynnika „k” – dopuszczalne rodzaje cementu | cementy portlandzkie CEM Icementy portlandzkie wieloskładnikowe CEM II/A (oprócz cementu portlandzkiego popiołowego CEM II/A-V) | cementy portlandzkie CEM Icementy portlandzkie wieloskładnikowe CEM II/A (oprócz cementu portlandzkiego krzemionkowego CEM II/A-D |

| 1) W przypadku wyższej zawartości dodatku w betonie, nadmiaru tego nie należy uwzględniać przy obliczaniu współczynnika w/(c + k x d) 2) Zgodnie z normą PN-B-06265, przy dodatku popiołu lotnego stosuje się wartości współczynnika „k”:k=0,2 dla cementu CEM I i CEM II/A klasy 32,5k=0,4 dla cementu CEM I, CEM II/A klasy 42,5 i wyższej 3) Zmodyfikowana zawartość cementu i zawartość popiołu musi spełniać warunek:cement + popiół ≥ minimalna zawartość cementu (wg wymagań klas ekspozycji)4) Zmodyfikowana zawartość cementu i zawartość pyłu krzemionkowego musi spełniać warunek:cement + krzemionka ≥ minimalna zawartość cementu (wg wymagań klas ekspozycji) |

Zawartość chlorków w betonie

Zawartość chlorków w betonie jest określana jako procentowa ilość jonów chloru Cl– w odniesieniu do masy cementu. Maksymalne, dopuszczalne zawartości chlorków w betonie podane są w tablicy 5.

| Zastosowanie betonu | Klasa zawartości chlorków1) | Maksymalna zawartość Cl– w odniesieniu do masy cementu2) |

| Bez zbrojenia stalowego lub innych elementów metalowych, z wyjątkiem uchwytów odpornych na korozję | Cl 1,0 | 1,0 % |

| Ze zbrojeniem stalowym lub innymi elementami metalowymi | Cl 0,20 | 0,20 % |

| Ze zbrojeniem stalowym lub innymi elementami metalowymi | Cl 0,40 | 0,40% |

| Ze stalowym zbrojeniem sprężającym | Cl 0,10 | 0,10 % |

| Ze stalowym zbrojeniem sprężającym | Cl 0,20 | 0,20 % |

| 1) Dla specjalnego zastosowania betonu, klasa zależy od postanowień obowiązujących na miejscu zastosowania betonu 2) W przypadku stosowania dodatków typu II i ich uwzględnienia w zawartości cementu, zawartość chlorków wyraża się jako procentową zawartość jonów chlorkowych w odniesieniu do masy cementu wraz z całkowitą masą uwzględnionych dodatków |

Rozwój wytrzymałości betonu w temperaturze +200C

Rozwój wytrzymałości betonu na ściskanie w temperaturze +200C określany współczynnikiem wytrzymałości, czyli stosunkiem średniej wytrzymałości na ściskanie po 2 dniach dojrzewania (fcm, 2) do średniej wytrzymałości na ściskanie po 28 dniach dojrzewania (fcm, 28). Kryteria kwalifikacji w tym zakresie podane zostały w tablicy 6.

| Rozwój wytrzymałości betonu | Ocena współczynnika wytrzymałości fcm, 2/fcm, 28 |

| szybki | fcm, 2/fcm, 28 ≥ 0,5 |

| umiarkowany | 0,3 ≤ fcm, 2/fcm, 28 < 0,5 |

| wolny | 0,15 ≤ fcm, 2/fcm, 28 < 0,3 |

| bardzo wolny | fcm, 2/fcm, 28 < 0,15 |

SPECYFIKACJA BETONU

Specyfikacja (zamówienie) przekazywana producentowi betonu powinna zawierać wszystkie istotne wymagania dotyczące właściwości betonu oraz warunków jego transportu, zabudowy i pielęgnacji:

- przeznaczenie betonu,

- warunki pielęgnacji,

- wymiary konstrukcji (wydzielanie ciepła hydratacji),

- oddziaływanie środowiska, w którym konstrukcja będzie eksploatowana,

- wymagania dotyczące wykończenia powierzchni betonu,

- wymagania dotyczące otulenia zbrojenia i rozstawu prętów zbrojeniowych (maksymalny wymiar ziaren kruszywa),

- ograniczenia dotyczące stosowanych składników, np. wynikające z klas ekspozycji.

Norma PN-EN 206-1 wyróżnia dwa rodzaje specyfikowanego betonu:

- Beton projektowany – wymagane właściwości i dodatkowe cechy są podawane producentowi odpowiedzialnemu za dostarczenie betonu;

- Beton recepturowy – skład i materiały składowe jakie mają być użyte są podane producentowi odpowiedzialnemu za dostarczenie betonu

Specyfikacja betonu projektowanego musi zawierać:

- Klasę wytrzymałości,

- Klasę konsystencji,

- Klasę ekspozycji,

- Klasę zawartości chlorków,

- Rozwój wytrzymałości,

- Maksymalne uziarnienie,

- Powołanie na normę PN-EN 206-1

Z kolei Specyfikacja betonu recepturowego precyzuje:

- Wskaźnik w/c lub konsystencję,

- Ilość, rodzaj i klasę cementu,

- Rodzaj kruszywa,

- Maksymalne uziarnienie,

- Rodzaj, ilość, producenta domieszek i dodatków,

- Powołanie na normę PN-EN 206-1

PIELĘGNACJA ŚWIEŻEGO BETONU

Pielęgnacja świeżego betonu ma na celu:

- Zapewnienia optymalnych warunków cieplno-wilgotnościowych w dojrzewającym betonie (wspomaganie procesu hydratacji cementu),

- Ochronę świeżo wykonanego betonu przed szkodliwym wpływem promieni słonecznych, działaniem wiatru, opadów atmosferycznych,

- Przeciwdziałanie skurczowi spowodowanym wysychaniem betonu,

- Redukcję różnicy temperatury na powierzchni elementu betonowego a w jego wnętrzu (ograniczenie naprężeń termicznych i ryzyka spękania elementu),

- Zapobieganie zamarzaniu wody zarobowej i zapewnienie prawidłowego rozwoju wytrzymałości betonu w warunkach obniżonej temperatury.

Wyróżnia się następujące metody pielęgnacji:

- Pielęgnację na mokro – okrywanie wilgotnymi matami jutowymi lub geowłókniną –zraszanie zabezpieczonej powierzchni wodą,

- Stosowanie osłon – okrywanie folią lub płytami z materiałów izolacyjnych (wełna mineralna, styropian), wykonanie namiotu ochronnego w miejscu wbudowywania betonu,

- Stosowanie preparatów do pielęgnacji betonu – pokrywanie powierzchni świeżego betonu odpowiednimi preparatami ograniczającymi odparowanie wody z powierzchni i odbijającymi promieniowanie słoneczne.

Minimalny, zalecany czas pielęgnacji świeżego betonu, w zależności od rodzaju cementu i warunków atmosferycznych podane został w tablicy 7.

| Warunki atmosferyczne | CEM I | CEM II | CEM III |

| silne nasłonecznienie, silny wiatr, wilgotność względna powietrza < 50% | 2 dni | 4 dni | 5 dni |

| średnie nasłonecznienie, średni wiatr, wilgotność względna powietrza 50-80% | 1 dzień | 3 dni | 4 dni |

| słabe nasłonecznienie, słaby wiatr, wilgotność względna powietrza >80% | 1 dzień | 2 dni | 3 dni |

W tym miejscu należy podkreślić, że brak pielęgnacji lub niewłaściwa pielęgnacja powoduje, że powierzchnia betonu będzie osłabiona a struktura betonu będzie wykazywać zarysowania. Wpłynie to negatywnie na trwałość betonu i konstrukcji. Zabiegi pielęgnacyjne są etapem postępowania z mieszanką betonową i świeżym betonem, równie ważnym jak projektowanie składu mieszanki z uwzględnieniem aspektów trwałości, dobór odpowiednich składników, mieszanie i transport na miejsce wbudowania, układanie i zagęszczanie mieszanki betonowej. Od tego etapu także zależeć będzie dalsza obróbka powierzchni i jej przygotowanie pod nakładanie powłok ochronnych, co w konsekwencji przekłada się na skuteczność zabezpieczenia antykorozyjnego powierzchni betonowych czy ewentualnych napraw.

Literatura:

- Bukowski, B. (1963): Technologia Betonu. Część 1: Spoiwo, kruszywo, woda. Arkady, Warszawa 1963.

- Jamroży, Z. (2000): Beton i jego technologie. Wydawnictwo Naukowe PWN, Warszawa-Kraków 2000.

- Neville, A. (2000): „Właściwości betonu”. Polski Cement, Kraków 2000.

- Neville, A., Brookes, J. (1993): “Concrete technology”. Longmann Scientific & Technical, 1993.

- PN-EN 206-1: Beton Część 1: Wymagania, właściwości, produkcja I zgodność.

- PN-EN 934-2: Domieszki do betonu, zaprawy i zaczynu Część 2: Domieszki do betonu. Definicje, wymagania, zgodność, znakowanie i etykietowanie.

- Beton – Informator opracowany przez Dział Doradztwa Technicznego Górażdże Cement S. A.